Proteção Passiva contra Fogo dentro de uma Unidade de Destilação Atmosférica e à Vácuo

RESUMO

O contexto das atividades da indústria de refino de petróleo reúne diversos riscos à segurança de bens e pessoas. Um dos mais perigosos é o incêndio em refinaria, visto o potencial de perigos envolvidos. Um meio preventivo de mitigar os efeitos e prover maior segurança é a proteção passiva de equipamentos e instalações. Para tanto, o presente trabalho teve como objetivo geral discutir um estudo de caso voltado a uma área com histórico de acidente inflamável dentro de uma Unidade de Processo de Destilação Atmosférica e à Vácuo de uma Refinaria Brasileira de Óleo e Gás, na qual foi realizada uma pesquisa de análise de riscos através da metodologia FMEA. Como resultados deste trabalho foram observados a confirmação verdadeira das hipóteses formuladas “jato de fogo” e “incêndio em poça”, a mensuração dos graus de prioridade de risco, as respectivas ações recomendadas e a correspondente implantação da proteção passiva contra fogo de modo a mitigar os riscos e aumentar o nível de segurança na área estudada e por extensão, de toda a refinaria.

Palavras-chave: Proteção passiva contra fogo, Jato de fogo, Incêndio em poça, FMEA, Análise de riscos.

ABSTRACT

The context of the Oil Industry Companies activities gathers several risks to the safety of goods and people. One of the most dangerous is the refinery fire, due to the potential of the involved dangers. A preventive way to mitigate the effects and providing increased safety is the equipments and facilities fireproofing. For this purpose this paper has had as its main objective discussing a study case turned to an area with history of flammable accidents within an Atmospheric and Vacuum Distillation Unit of a Brazilian Oil and Gas Refinery, in which it has been conducted a research for risk analysis through the FMEA Methodology. As results from this research work there were been observed a truly confirmation of the formulated jet fire and pool fire hypothesis, the risk potential numbers and the corresponding implantation of fireproofing towards mitigating risks and increasing the safety level in the studied area, and for extention, of the whole plant facilities as well.

Key-words: Fireproofing, Jet fire, Pool fire, FMEA, Risk analysis.

ÍNDICE DE FIGURAS

| Figura 1 – Densidade mais leve e mais pesada que o ar | 24 |

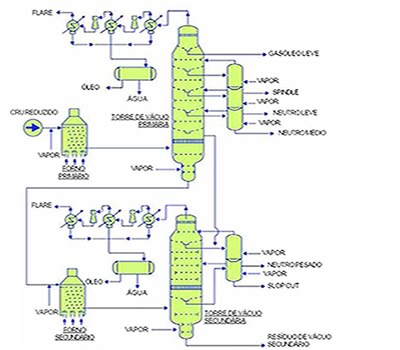

| Figura 2 – Unidade de Destilação de 3 estágios | 27 |

| Figura 3 – Destilação à Vácuo para produção de lubrificantes | 30 |

| Figura 4 – Curva T-T para estruturas de aço | 38 |

| Figura 5 – Perímetro “Caixa de Proteção” | 39 |

| Figura 6 – Perímetro “Contorno de Proteção” | 40 |

| Figura 7 – Principais características de um jato de fogo | 42 |

| Figura 8 – Principais dimensões de um incêndio em poça | 43 |

| Figura 9 – Bomba em ambiente aberto e iluminação adequada | 54 |

| Figura 10 – Seleção da área de objeto de estudo | 86 |

| Figura 11 – Bomba “B1” | 91 |

| Figura 12 – Proteção passiva em tubulações | 92 |

| Figura 13 – Proteção passiva em eletrocalhas e cabos | 92 |

| Figura 14 – Elementos estruturais com perfil em “I” | 93 |

ÍNDICE DE TABELAS

| Tabela 1 – Pontos de Fulgor e Ignição | 17 |

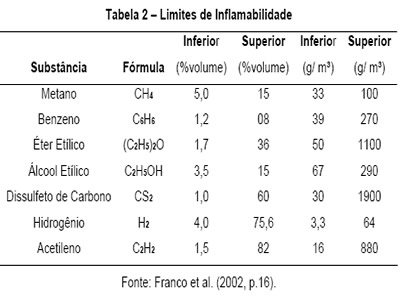

| Tabela 2 – Limites de Inflamabilidade | 23 |

| Tabela 3 – Classes de Substâncias Inflamáveis | 45 |

| Tabela 4 – Temperatura máxima de superfície suportada pelo equipamento | 48 |

| Tabela 5 – Equipamentos de Unidades de Processo | 54 |

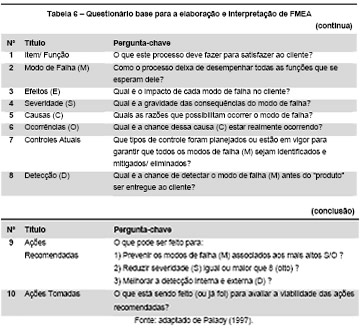

| Tabela 6 – Questionário base para a elaboração e interpretação de FMEA | 71 |

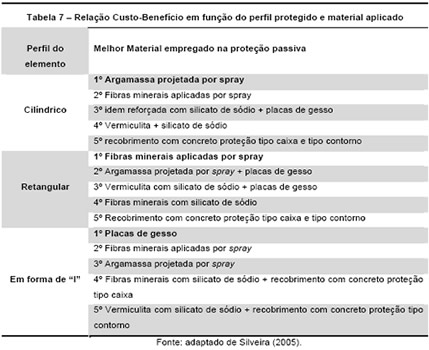

| Tabela 7 – Relação Custo-Benefício em função do perfil protegido e material aplicado | 82 |

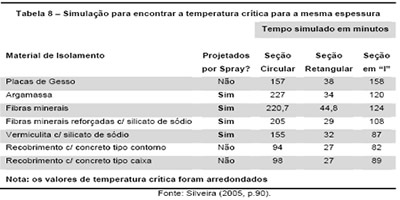

| Tabela 8 – Simulação para encontrar a temperatura crítica para a mesma espessura | 83 |

LISTA DE SIGLAS E ABREVIATURAS

| ANSI | American National Standards Institute |

| API | American Petroleum Institute |

| ASME | American Society for Mechanical Engineers |

| ASTM | American Society for Testing and Materials |

| APP | Análise Preliminar de Perigos |

| APR | Análise Preliminar de Riscos |

| BLEVE | Boiling Liquid Expanding Vapor Explosion (Explosão por expansão de vapor de líquido em ebulição) |

| FLARE | Tocha |

| FMEA | Failure Mode and Effect Analysis (Análise dos Modos e Efeitos de Falha) |

| GLP | Gás Liquefeito de Petróleo |

| GOL | Gasóleo Leve |

| GOP | Gasóleo Pesado |

| GPR | Grau de Prioridade de Risco |

| HAZID | Hazard Identification (Identificação de Perigos) |

| HAZOP | Hazard and Operability Studies (Estudos de Perigos e Operabilidade) |

| IEC | International Eletric Code |

| LII | Limite Inferior de Inflamabilidade |

| LSI | Limite Superior de Inflamabilidade |

| NEC | National Eletric Code |

| NFPA | National Fire Protection Association |

| PF | Ponto de Fulgor |

| PI | Ponto de Ignição |

| PVR | Pressão de Vapor Reid |

| RAT | Resíduo Atmosférico |

| UL | Underwriters Laboratories Inc |

SUMÁRIO

| 1. INTRODUÇÃO | 11 |

| 1.1 OBJETIVOS | 12 |

| 1.1.1 Objetivo Geral | 12 |

| 1.1.2 Objetivos Específicos | 12 |

| 1.2 JUSTIFICATIVAS | 13 |

| 2. REVISÃO BIBLIOGRÁFICA | 14 |

| 2.1 INTRODUÇÃO À PROTEÇÃO CONTRA INCÊNDIO | 14 |

| 2.2 PRINCÍPIOS ELEMENTARES DO FOGO | 15 |

| 2.2.1 Combustível | 15 |

| 2.2.2 Comburente | 18 |

| 2.2.3 Radicais livres | 19 |

| 2.2.4 Calor | 19 |

| 2.3 PROPRIEDADES BÁSICAS DAS SUBSTÂNCIAS INFLAMÁVEIS | 21 |

| 2.3.1 Ponto de Fulgor (Flash Point) | 21 |

| 2.3.2 Limites de Inflamabilidade | 23 |

| 2.3.3 Densidade relativa | 24 |

| 2.3.4 Temperatura de Ignição | 24 |

| 2.3.5 Efeitos do calor em estruturas de aço | 25 |

| 2.3.6 Cuidados na prevenção de incêndios em instalações elétricas | 25 |

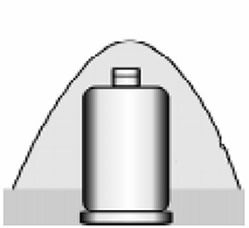

| 2.4 A UNIDADE DE DESTILAÇÃO ATMOSFÉRICA E À VÁCUO | 27 |

| 2.4.1 O processo de Destilação Atmosférica | 27 |

| 2.4.2 O processo de Destilação à Vácuo | 29 |

| 2.4.3 Tipos de Unidades de Destilação | 31 |

| 2.5 A PROTEÇÃO PASSIVA CONTRA FOGO | 33 |

| 2.5.1 Definições sobre a Proteção Passiva | 33 |

| 2.5.2 Tipos de Proteção Passiva | 33 |

| 2.5.3 Determinação e Avaliação da necessidade de Proteção Passiva | 34 |

| 2.5.4 Dimensionamento da Proteção Passiva | 36 |

| 2.6 CENÁRIOS DE FOGO | 40 |

| 2.6.1 Primeiro Cenário de Fogo: Jato de Fogo | 41 |

| 2.6.2 Segundo Cenário de Fogo: Incêndio em poça | 42 |

| 2.7 CLASSIFICAÇÃO DE ÁREAS | 43 |

| 2.7.1 Avaliação de risco no local contendo instalações elétricas | 44 |

| 2.7.2 Classificação de área conforme referenciais norte-americanos | 45 |

| 2.7.3 Classes de Temperatura | 47 |

| 2.7.4 O Conceito de Divisão para a Classe I | 49 |

| 2.7.5. Conceituação conforme prática Brasileira/ Internacional | 50 |

| 2.7.6 O Conceito de Zona | 51 |

| 2.7.7 Extensão das Áreas Classificadas (volumes de risco) | 51 |

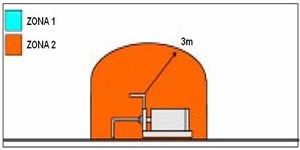

| 2.7.8 Figura de Classificação de Áreas | 53 |

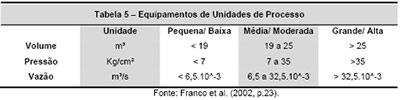

| 2.8 ENVELOPE DE FOGO | 54 |

| 2.8.1 Análise dos Cenários de Fogo | 55 |

| 2.8.2 Fases da análise do Envelope de Fogo | 55 |

| 2.9 PROTEÇÃO PASSIVA DENTRO DAS ÁREAS DE PROCESSO (E.F.) | 58 |

| 2.9.1 Estruturas multiníveis de equipamentos (excluídos os pipe-racks) | 58 |

| 2.9.2 Suportes de pipe-racks | 59 |

| 2.9.3 Resfriadores à ar | 60 |

| 2.9.4 Saias de torres e vasos | 61 |

| 2.9.5 Pernas de vasos e torres | 61 |

| 2.9.6 Suportes de trocadores de calor horizontais, resfriadores, condensadores, vasos, recebedores e acumuladores dentro do cenário do Envelope de Fogo | 61 |

| 2.9.7 Fornos | 61 |

| 2.9.8 Cabos elétricos e de instrumentos | 61 |

| 2.9.9 Linhas de instrumentação pneumática ou hidráulica | 64 |

| 2.9.10 Válvulas de emergência dentro do cenário do Envelope de Fogo | 65 |

| 2.10 ANÁLISE DE MODOS E EFEITOS DE FALHA | 66 |

| 2.10.1 Breve histórico da metodologia FMEA | 67 |

| 2.10.2 Principais etapas de execução FMEA | 68 |

| 2.10.3 Tipos de FMEA | 70 |

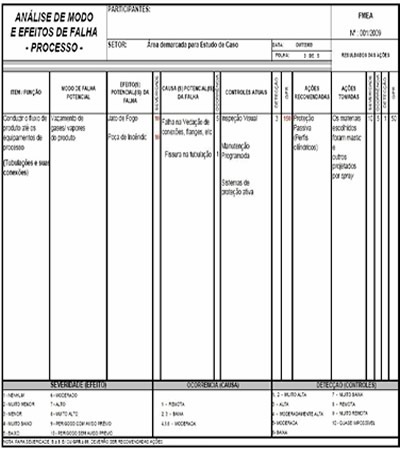

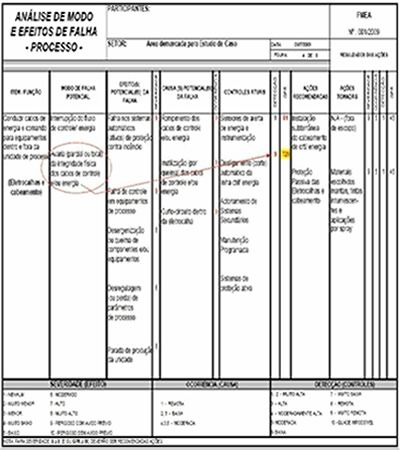

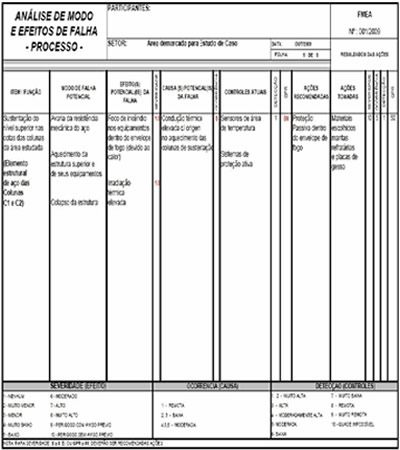

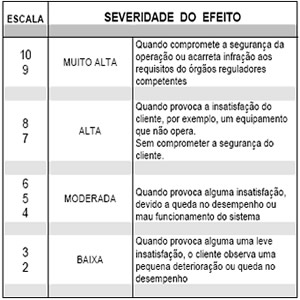

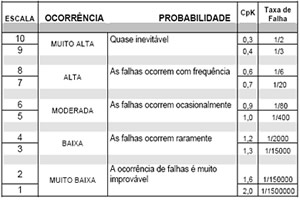

| 2.10.4 Elaboração e Interpretação da Planilha de FMEA | 71 |

| 2.11 MATERIAIS DE PROTEÇÃO PASSIVA CONTRA FOGO | 72 |

| 2.11.1 Critérios de escolha dos materiais | 72 |

| 2.11.2 Propriedades físicas importantes para os materiais de proteção passiva | 73 |

| 2.12 PROPRIEDADES DOS MATERIAIS DE PROTEÇÃO PASSIVA SOB EXPOSIÇÃO AO FOGO | 76 |

| 2.12.1 Combustibilidade | 76 |

| 2.12.2 Resistência à erosão hidráulica e ao choque térmico | 77 |

| 2.12.3 Tipos de materiais de proteção passiva contra fogo | 77 |

| 3. METODOLOGIA | 85 |

| 3.1 DELINEAMENTO DA PESQUISA | 85 |

| 3.1.1 Justificativas da área escolhida | 86 |

| 3.2 LEVANTAMENTO DAS HIPÓTESES | 86 |

| 3.3 COLETA DE DADOS | 87 |

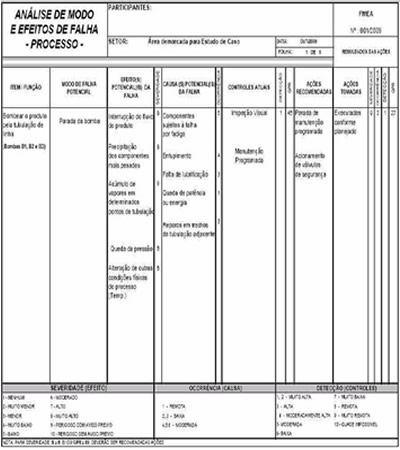

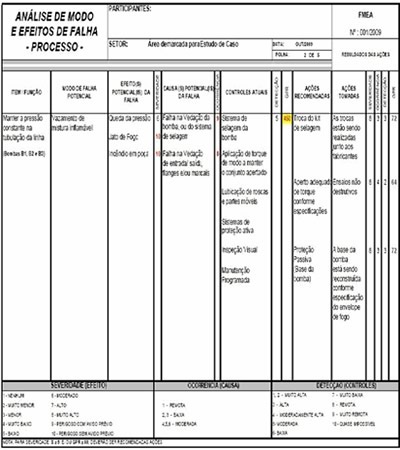

| 4 ANÁLISE DOS RESULTADOS | 88 |

| 4.1 BOMBAS DE PROCESSO | 88 |

| 4.2 TUBULAÇÕES E CONEXÕES CORRELATAS | 89 |

| 4.3 ELETROCALHAS COM CABEAMENTO DE CONTROLE E FORÇA | 89 |

| 4.4 ESTRUTURAS DE SUSTENTAÇÃO | 90 |

| 4.5 IMPLANTAÇÃO DA PROTEÇÃO PASSIVA NA ÁREA ESTUDADA | 91 |

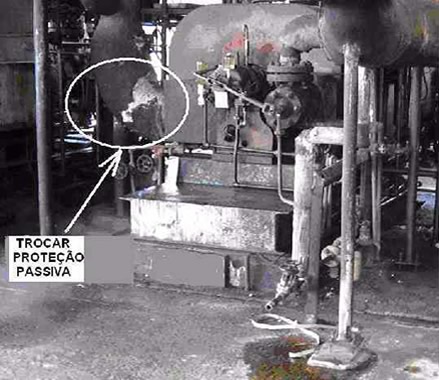

| 4.5.1 Bombas de Processo | 91 |

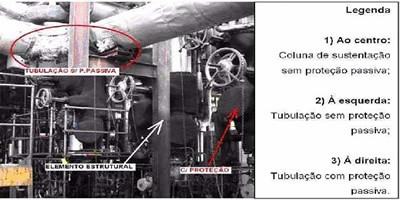

| 4.5.2 Tubulações e conexões correlatas | 91 |

| 4.5.3 Eletrocalhas e cabeamento de controle e energia | 92 |

| 4.5.4 Elementos Estruturais | 93 |

| 4.6 AVALIAÇÕES DO ESTUDO DE CASO E DA METODOLOGIA EMPREGADA | 93 |

| 4.6.1 Avaliação do Estudo de Caso | 93 |

| 4.6.2 Considerações gerais sobre a proteção passiva contra fogo | 94 |

| 4.6.3 Considerações sobre a implantação das soluções (ações recomendadas) | 94 |

| 4.6.4 Considerações sobre a metodologia empregada (FMEA) | 95 |

| 5 CONCLUSÕES E CONSIDERAÇÕES FINAIS | 97 |

| REFERÊNCIAS | 99 |

| GLOSSÁRIO | 102 |

| APÊNDICE A – PLANILHAS DE FMEA DO ESTUDO DE CASO | 104 |

| APÊNDICE B – TABELAS DE FMEA | 110 |

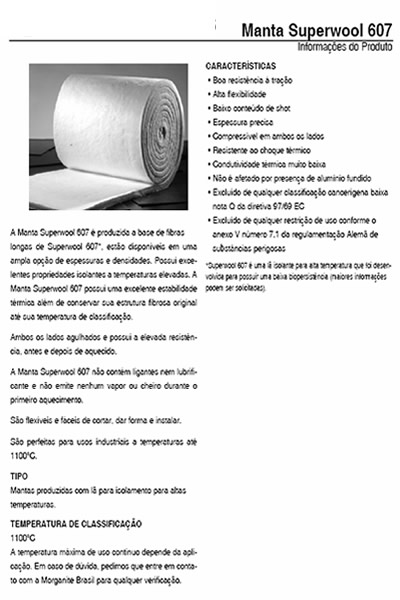

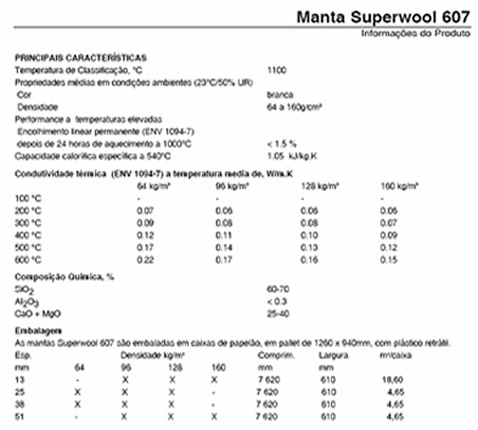

| ANEXO A – ESPECIFICAÇÕES DA MANTA REFRATÁRIA | 113 |

1. INTRODUÇÃO

Não existem muitas pesquisas acadêmicas exclusivamente voltadas ao tema da proteção passiva em plantas petroquímicas. A proteção contra fogo pode ser ativa ou passiva, sendo conhecida pela denominação fireproofing ou “à prova de fogo”.

No contexto de unidades de produção petroquímica ou refinarias de petróleo, os potenciais acidentes envolvendo substâncias inflamáveis podem causar prejuízos materiais irreparáveis, incluindo a vida de colaboradores e do comprometimento temporário ou permanente das condições ambientais da comunidade no entorno das instalações atingidas.

Trata-se de acidentes de alto poder explosivo, capazes de consumir equipamentos e instalações industriais em poucas horas, além de representar um risco potencial latente de grande envergadura.

Entre os meios disponíveis de combate ao incêndio, a proteção passiva é uma das menos conhecidas e mais restritas do meio industrial. Visto que sua aplicação envolve o conhecimento de um compêndio de normas e padrões bastante específicos no contexto dos requisitos de segurança do trabalho e saúde ocupacional.

1.1 OBJETIVOS

1.1.1 Objetivo Geral

Este trabalho tem como objetivo geral abordar o estudo de caso da implantação da proteção passiva contra fogo em uma área selecionada dentro da Unidade de Destilação Atmosférica e à Vácuo de uma empresa brasileira atuante no setor de Óleo e Gás.

1.1.2 Objetivos Específicos

A partir do objetivo geral, este trabalho tem-se como objetivos específicos:

a) testar as hipóteses de ocorrência dos cenários de fogo “jato de fogo” e “incêndio em poça” na área selecionada para o estudo de caso;

b) mensurar o(s) grau(s) de prioridade de risco (GPR);

c) em função da relevância do grau de prioridade de risco (GPR), determinar a(s) respectiva(s) ação (s) recomendada(s);

d) em função da ação recomendada, apresentar a respectiva ação tomada para efetivar a implantação da proteção passiva contra fogo voltada aos equipamentos e instalações localizadas dentro da área selecionada para o estudo de caso.

1.2 JUSTIFICATIVAS

A proteção passiva, apesar de depender de outros métodos de proteção ativa no combate ao fogo, pode ser o fator diferencial na recuperação bem sucedida de uma instalação petroquímica que venha a sofrer um acidente envolvendo focos de incêndio.

Os danos térmicos abrangem a perda de resistência mecânica de tubulações e equipamentos que devido à exposição do calor causam a falha de vedações, rompimento de linhas e vazamento de hidrocarbonetos. Além de que, se a fiação de energia e instrumentação (controle) ficar incapacitada é impossível operar as válvulas de emergência para o isolamento, respiros de vãos, sistemas spray de água automáticos ou manuais, principalmente devido aos danos ocasionados pelo fogo.

A proteção passiva pode fornecer tempo adicional para que os demais meios de combate ao incêndio possam controlar e extinguir o fogo e salvar as instalações antes que os efeitos térmicos causem o comprometimento dos equipamentos e/ou de suas funções.

Fato que é considerado um fator de risco suficiente para corroborar a exigência prévia das seguradoras na instalação de sistemas fireproofing em plantas petroquímicas, dos quais a proteção passiva é um dos requisitos pelo benefício inerente proporcionado nos estágios iniciais de um princípio de incêndio.

Portanto, além de ser um requisito de segurança, também é um requisito contratual que contempla os interesses das principais partes interessadas na apólice de seguro de uma refinaria.

2. REVISÃO BIBLIOGRÁFICA

2.1 INTRODUÇÃO À PROTEÇÃO CONTRA INCÊNDIO

Dos diversos aspectos abordados na proteção contra incêndio, Sperandio (2008, p.2) e Franco et al. (2002, p.7) recomendam o conhecimento de medidas de prevenção de incêndios, isto é, modos de evitar a ocorrência de fogo através da aplicação de certas medidas básicas, que envolvem a necessidade de reconhecer, entre outros quesitos:

a) as características do fogo;

b) o estudo dos combustíveis.

c) as causas de incêndios;

d) as propriedades de riscos dos materiais.

A presente revisão bibliográfica se propõe a seguir as recomendações acima, organizando os assuntos em capítulos relacionados a cada um dos pontos supracitados a fim de oferecer uma visão abrangente da prevenção de incêndios no contexto específico de uma unidade de processo de refino.

Conforme a norma API 2218 “Fireproofing Practices In Petrolum and Petrochemical Processing Plants” (AMERICAN PETROLEUM INSTITUTE, 1999), a determinação da necessidade de proteção contra fogo ou fireproofing é determinada através de lições aprendidas envolvendo experiências precedentes e/ou da análise dos chamados “cenários de fogo”. A partir da análise de um determinado “cenário de fogo” é desenvolvido o denominado “envelope de fogo”, o qual consiste de um espaço tridimensional pelo qual o equipamento permite o vazamento de fluidos ou combustíveis inflamáveis capazes de queimar com tempo e intensidade suficiente para causar danos à propriedade.

Fireproofing ou “proteção contra fogo” vem a ser um processo sistemático, incluindo o emprego de materiais que provê um grau de resistência ao fogo para a proteção das estruturas. Esta proteção pode ser ativa ou passiva (AMERICAN PETROLEUM INSTITUTE op.cit.).

Como exemplos de sistemas de proteção ativa estão os dilúvios automáticos de água utilizados para proteger equipamentos de processo, incluindo suportes estruturais de aço expostos; sistemas fixos com sprays de água e outros, de acordo com a Norma API RP 2030 (AMERICAN PETROLEUM INSTITUTE, 1998).

Contudo, somente os sistemas de proteção passiva contra fogo fazem parte do objeto de estudo deste trabalho.

A seção a seguir está relacionada com o quesito “características do fogo” apresentadas nesta introdução.

2.2 PRINCÍPIOS ELEMENTARES DO FOGO

Segundo Moraes (2009, p.1343), fogo e incêndio possuem definições linguísticas e químicas idênticas diferenciando-se somente em sua causa. O primeiro ocorre de modo controlado pelo homem e proporciona-lhe benefícios, enquanto o segundo ocorre em condições contrárias e causa prejuízos à humanidade.

Conforme cita Franco et al. (2002, p.8), os componentes do fogo eram representados pelo triângulo do fogo, formado por combustível, comburente e calor. Fogo vinha a ser uma reação química chamada combustão, na qual é produzido calor ou então, calor e luz. Para que tal reação ocorresse, deveriam estar presentes pelo menos dois dos três elementos do triângulo e que dependeriam de uma circunstância favorável para reagirem e produzirem a queima.

Contudo, Moraes op.cit. comenta que os mais recentes estudos sobre a origem química do fogo apontaram a presença de um quarto elemento, o qual adicionado aos três anteriores (tradicional “triângulo do fogo”), produz a reação de combustão mencionada. Trata-se do quarto componente do “tetraedro do fogo”, composto por combustível, comburente, calor e radicais livres. E ao contrário da teoria precedente, somente a presença de todos os quatro elementos possibilita a ocorrência da combustão.

De acordo com Sperandio (1994, p.B02), a composição dos elementos pode ser descrita a seguir.

2.2.1 Combustível

É toda substância ou material que pode queimar, isto é, entrar em processo de combustão. Pode ser apresentado em três estados físicos: sólido (papel, tecidos, madeira, etc.); líquido, como éter, gasolina, álcool e; gasoso, como propano, butano, acetileno, etc. Cada material possui características que o distinguem pelo nível de combustibilidade, isto é, sua capacidade de entrar em combustão em função da temperatura à qual for submetido (SPERANDIO op.cit.).

Contudo, a combustão só ocorre se a queima continuar após a ignição inicial. O combustível possui as seguintes propriedades:

2.2.1.1 Ponto de Fulgor

No qual ocorre o desprendimento de vapores quando o combustível entra em contato com a fonte de calor, mas a chama não se sustenta devido à quantidade de vapor liberado ser insuficiente (SPERANDIO, 2008, p.5).

Por exemplo, o aquecimento de pequenos pedaços de madeira inseridos dentro de um tubo de vidro leva o material a desprender vapores d´água. Contudo, não surge fogo ainda. Com o aumento da temperatura nota-se o desprendimento de vapores saindo pela boca do tubo que, em contato com a ponta de um palito de fósforo aceso, se transformam em chamas. O fogo não se mantém porque os vapores são insuficientes, mas o fenômeno serve para indicar a temperatura do ponto de fulgor da madeira, isto é, 150 °C (SPERANDIO, 1994, p.B02-B03).

2.2.1.2 Ponto de Combustão

Na experiência anterior, se o aquecimento continuar, os vapores prosseguirão saindo pelo tubo e, em contato com a chama do fósforo aceso, entrarão em combustão e esta queima não vai parar. Pois foi alcançado o “ponto de combustão”, ou seja, a temperatura mínima na qual a madeira (combustível sólido) sob aquecimento desprende gases que, em contato com a fonte externa de calor se incendeiam, e as chamas são mantidas.

A fim de classificar as combustões, existe a velocidade de propagação. A qual vem a ser definida como a “velocidade de deslocamento da fronteira da área já queimada – zona de produtos da reação, e a área ainda não atingida pela reação – zona não destruída” (SPERANDIO, 1994, p.B03).

Tais reações químicas são classificadas em:

a) Oxidação Lenta: não ocorre aumento da temperatura no local atingido quando a energia liberada na reação se dissipa no ambiente. Exemplo: ferrugem, pois a propagação da reação ocorre paulatinamente com velocidade muito baixa;

b) Combustão Simples: parte da energia dissipada vai para o ambiente e a outra parte é empregada na manutenção da reação em cadeia. Na combustão simples pode-se perceber visualmente o deslocamento da frente de reação, a velocidade de propagação é menor que 1 m/s;

c) Deflagração: a velocidade de propagação está entre 1 e 400 m/s. Ocorre elevação de pressão em até 10 vezes a inicial. Exemplos: vapores de líquidos inflamáveis, pós combustíveis e pólvora;

d) Detonação: velocidade superior a 400 m/s. Ocorre acompanhada da propagação de uma onda de choque com intensidade igual a 100 vezes a pressão inicial. Exemplos: vapores e gases em espaços confinados, explosivos industriais;

e) Explosão: ocorre quando as ondas de pressão causam efeitos destrutivos. Se o ambiente não suportar a pressão gerada, a explosão inclui os fenômenos de deflagração e detonação.

2.2.1.3 Ponto de Ignição

Retornando ao exemplo da madeira, conforme Sperandio op.cit., os gases continuam a se dissipar para fora do tubo e, em contato com o oxigênio se incineram. Entretanto não será mais necessária a presença de uma fonte externa de calor. Os gases emitidos pelo combustível pegam fogo pelo simples contato com o comburente. Pois foi atingida a temperatura de ignição, a qual é a mínima necessária para que os gases dissipados de um combustível se inflamem através do contato com o oxigênio presente na atmosfera.

A substância queima somente ao atingir o ponto de combustão e ao alcançar a temperatura de ignição seus gases pegam fogo em contato com o oxigênio, não importando se é a chama ou fonte de calor diversa que provoca a queima. É importante destacar que, se não há chama ou fonte de calor não existe fogo, mesmo que o ponto de combustão tenha sido atingido (SPERANDIO, 1994, p.B03).

A tabela 1 informa os pontos de fulgor (PF) e os pontos de ignição (PI) das substâncias mais empregadas na indústria, de grande importância nos trabalhos preventivos.

.jpg)

2.2.2 Comburente

A combustão se inicia pelo contato do combustível com o oxigênio, o qual corresponde a 21% da composição do ar atmosférico. Sendo a combustão considerada uma reação de oxidação rápida, o grau de combustibilidade do material é determinado pela composição química das substâncias reagentes (SPERANDIO, 1994, p.B03).

Exemplo de substância que funciona como comburente: atmosfera com cloro (caso raro). Quanto maior o teor de oxigênio maior será a combustão, porém acima de 16% o oxigênio permite a ocorrência de combustão com labaredas. Nos gases combustíveis, como metano, propano e butano, a concentração mínima de oxigênio necessária para iniciar a combustão está em torno de 12% (SPERANDIO op.cit.).

2.2.3 Radicais livres

São fragmentos moleculares altamente reativos, com um ou mais elétrons livres com grande probabilidade de formar pares ordenados com outros elétrons. Os radicais livres são instáveis, tem um ciclo de vida reduzido e caracterizam-se como um estado físico temporário. Sua presença durante a combustão produz reações em cadeia que atingem as moléculas seguintes, redundando em novas reações químicas (MORAES, 2009, p.1373).

A importância dos radicais livres é exemplificada pela queima do metano, na qual são produzidos um radical livre de metila (CH3) e um átomo de hidrogênio. Na sequência são formados os radicais livres responsáveis pela origem do dióxido de carbono (CO2) e água (H2O), os quais são os produtos resultantes da combustão do metano (MORAES op.cit.).

2.2.4 Calor

Permite a reação entre o combustível e o comburente dissipando e mantendo a combustão, conforme a chama observada na ponta de um palito de fósforos.

Segundo Sperandio (2008, p.6), a elevação da temperatura é o primeiro efeito do calor. A qual se desenvolve em velocidades distintas para corpos de materiais diferentes. Por exemplo, propaga-se mais rapidamente no aço do que no amianto. Esta característica possibilita o emprego de roupas e mantas de proteção como materiais de combate ao incêndio.

Importante notar que bons condutores de calor expostos a uma fonte de aquecimento, podem causar um incêndio caso venham a entrar em contato com materiais combustíveis.

O segundo efeito do calor é aumento do volume do material, causa principal da ocorrência de desmoronamentos e rupturas de tubulações durante os incêndios.

O terceiro efeito da propagação do calor é a mudança do estado físico, a qual ajuda a iniciar novos focos de incêndio motivados pela gaseificação dos materiais e também, a provocar explosões e desmoronamentos (SPERANDIO, 2008, p.7).

Exemplos de fonte de calor: chama do maçarico, lâmpada acesa, chama de um fósforo e a própria temperatura ambiente. Esta última pode vaporizar o combustível, como a gasolina que possui ponto de fulgor -42ºC. Pois seu ponto de combustão é superior em poucos graus e a vaporização já é percebida na temperatura ambiente de 20ºC (SPERANDIO, 1994, p.B04).

Uma determinada área pode ser atingida pelo calor através dos seguintes modos:

2.2.4.1 Condução

Para sua ocorrência, é necessário existir um meio físico de propagação através do qual o calor ocorre pelo movimento vibratório de uma para outra molécula do corpo. A espessura, a forma da superfície e a condutividade térmica do material são responsáveis pela velocidade de condução do calor (SPERANDIO, 2008, p.7).

A aplicação de materiais com propriedades de isolamento térmico pode reduzir drasticamente a velocidade de transmissão do calor, mas não interrompê-la completamente. Razão pela qual deve existir um espaço preenchido pelo ar entre as camadas de isolante térmico. Ou então, um modo de transmitir o calor para fora, por convecção, ao invés de depender somente da proteção proporcionada pelo isolante térmico (SPERANDIO op.cit.).

2.2.4.2 Convecção

O qual também é chamado de “efeito chaminé”, é próprio dos fluidos (líquidos e gases). Esse fenômeno ocorre pela criação de correntes ascendentes devido ao aquecimento das moléculas, ao mesmo tempo em que, ocorrem correntes descendentes devido às moléculas mais frias. Através da condução, ocorre a transmissão de calor do ar para os sólidos. Por sua vez, o ar aquecido é expandido e tende a subir enquanto sua propagação ocorre por convecção de baixo para cima, ainda que as correntes de ar não sigam uma direção específica (SPERANDIO op.cit.).

Por causa da convecção, um incêndio pode se propagar para compartimentos bastante afastados do foco original, como também aos andares superiores de um prédio através das janelas, aberturas, poços de elevadores ou vãos de escadas que possibilitem a propagação vertical da coluna de gases aquecidos (SPERANDIO, 1994, p.B04).

2.2.4.3 Radiação

Assim como ocorre com a luz, é absorvido pela superfície dos corpos opacos. A seguir, continua sua propagação pelo objeto, através da condução. De maneira semelhante à luz, seu calor irradiado também é refletido por superfícies polidas. Contudo, as translúcidas são atravessadas (SPERANDIO, 2008, p.8).

Um exemplo é a forma através da qual o calor do sol é transmitido. Neste caso o sol é um corpo quente que emite radiação através de ondas infravermelhas que atingem corpos mais frios. O mesmo processo pode ser observado ao aproximar um objeto de um forno aquecido (SPERANDIO, 1994, p.B04).

O calor irradiado é mais concentrado à medida que o objeto se aproxima. Todavia, quando a área de exposição ao calor é muito extensa comparada à distância; por exemplo, um grande forno localizado a alguns centímetros de uma parede de madeira, pequenas alterações na distância não evitarão as consequências da exposição (SPERANDIO, 2008, p.8).

Fatores como superfícies lisas, composição e cor podem influenciar na propagação de calor por irradiação. Por exemplo, as superfícies polidas e/ou claras não absorvem tanto calor quanto as porosas e/ou escuras (SPERANDIO op.cit.).

Tendo visto as características do fogo nesta seção, a próxima seção aborda as características das substâncias inflamáveis (combustíveis) relacionadas na introdução da presente revisão bibliográfica (seção 2.1).

2.3 PROPRIEDADES BÁSICAS DAS SUBSTÂNCIAS INFLAMÁVEIS

2.3.1 Ponto de Fulgor (Flash Point)

Pode ser definido como a menor temperatura na qual um líquido libera vapor em quantidade suficiente para formar uma mistura inflamável. Sem uma correta informação do ponto de fulgor não é possível definir a área classificada.

Conforme as normas NFPA 30 “Flammable and Combustible Liquids Code” (NATIONAL FIRE PROTECTION ASSOCIATION, 2008) e NBR-7505 “Armazenamento de Líquidos Inflamáveis e Combustíveis” (ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS, 2000), líquido combustível é aquele “que possua ponto de fulgor igual ou maior do que 37,°C (100°F) quando determinado pelo método do vaso fechado”, conforme preconizado pela norma ASTM D56-05 “Standard Method of Test for Flash Point by the Tag Closed Tester” (AMERICAN SOCIETY FOR TESTING AND MATERIALS, 2005).

Os líquidos combustíveis são classificados como Classe II ou III, vistos na sequência.

2.3.1.1 Líquido Classe II

Qualquer substância líquida que possua ponto de fulgor entre 37,8°C (100°F) e 60°C (140°F).

2.3.1.2 Líquido Classe IIIA

Qualquer líquido com ponto de fulgor entre 60°C (140°F) e 93°C (200°F).

2.3.1.3 Líquido Classe IIIB

Qualquer líquido com ponto de fulgor acima de 93°C (200°F).

2.3.1.4 Líquido Inflamável

Líquido com ponto de fulgor abaixo ou igual a 37,8°C (100°F), quando determinado pelo método supracitado. Dividem-se em:

a) Líquidos Classe I: o ponto de fulgor é menor que 37,8°C (100°F) e a pressão de vapor (Reid Pressure) igual ou menor a 2068,6 mmHg (40 psi) a 37,8°C (100°F), quando determinado pelo método ASTM D323-08 “Standard Method of Test for Vapor Pressure of Petroleum Products (Reid Method)” (AMERICAN SOCIETY FOR TESTING AND MATERIALS, 2008).

Líquidos com pressão de vapor acima de 40 psi (276 kPa) a 37,8°C (100°F) são considerados gases pela norma NFPA 30 (NATIONAL FIRE PROTECTION ASSOCIATION op.cit.).

São apresentadas a seguir, as subdivisões da Classe I:

i) Líquidos Classe IA: possuem ponto de fulgor inferior a 22,8°C (73°F) e ponto de ebulição abaixo de 37,8°C (100°F);

ii) Líquidos Classe IB: o ponto de fulgor menor que 22,8°C (73°F) e ponto de ebulição igual ou superior a 37,8°C (100°F);

iii) Líquidos Classe IC: com ponto de fulgor igual ou acima de 22,8°C (73°F), mas abaixo de 37,8°C (100°F).

Importante notar que a volatilidade dos líquidos é maior com o aumento da temperatura. Deste modo, os líquidos das classes II e III se comportam igual aos de classe I e II caso sejam aquecidos acima do seu respectivo ponto de fulgor.

2.3.2 Limites de Inflamabilidade

Sob evaporação, uma mistura torna-se inflamável caso exista uma concentração mínima e o ponto de fulgor seja atingido. Nesta concentração, a mistura é inflamável a partir do seu limite inferior até o limite superior de inflamabilidade (FRANCO et al., 2002, p.16).

A temperatura na qual o limite inferior de inflamabilidade é alcançado, é denominado ponto inferior de inflamabilidade e corresponde às condições em que a mistura possui concentração mínima e mantém a inflamabilidade (mistura pobre) (FRANCO et al. op.cit.).

De modo análogo, o limite superior de inflamabilidade possui alta concentração de gases e vapores, sendo que uma eventual ignição não conseguiria se propagar. O que se denomina mistura rica.

Portanto, uma eventual ignição só seria possível dentro da faixa estabelecida entre os limites supracitados e é chamada de faixa de inflamabilidade. Sua unidade de medição é dada em porcentagem por volume ou gramas por centímetro cúbico à pressão de 1 bar e temperatura de 20ºC. Quanto maior a faixa de inflamabilidade, maior será o tempo de permanência da mistura inflamável na atmosfera. Ou seja, o risco de ignição é maior (FRANCO et al. op.cit.).

A tabela 2 apresenta os limites de inflamabilidade para algumas substâncias.

2.3.3 Densidade relativa

É medida comparando a densidade da mistura com a densidade do ar atmosférico. A densidade relativa da substância é mais pesada se for maior do que um. Caso contrário, é mais leve e a mistura tende a subir e se dissipar. Em termos práticos, o gás ou vapor pode ser considerado mais pesado que o ar caso sua densidade relativa for superior a 1,1 e mais leve que o ar caso sua respectiva densidade relativa for igual ou inferior a 0,8 (FRANCO et al., 2002, p.17).

Nesta faixa, o gás assume um comportamento muito próximo do ar e portanto, isto é considerado importante na classificação de áreas. São raras as ocorrências de gases leves, como o hidrogênio, amônia, eteno, acetileno, metano e gás de rua. Já os gases pesados oferecem maior risco, pois podem se propagar por difusão próxima ao solo sob formação de nuvens de gás.

Para realizar uma classificação de áreas, é fundamental interpretar se o gás/ vapor inflamável ao ser liberado para fora, tende a subir ou a descer. Visto que isso pode ajudar a definir a localização da área de risco, os níveis superiores ou inferiores em função da densidade relativa da mistura inflamável (FRANCO et al. op.cit.).

A figura 1 mostra da esquerda para a direita: exemplo de vapor/ gás com densidade mais leve e mais pesada do que o ar.

Figura 1 – Densidade mais leve e mais pesada que o ar

Fonte: Franco et al. (2002, p.17).

2.3.4 Temperatura de Ignição

A ciência das temperaturas de ignição de misturas inflamáveis é fundamental para realizar uma classificação de áreas. Através do parâmetro denominado “classe de temperatura”, os equipamentos de aplicação em atmosferas explosivas possuem indicação da temperatura máxima que pode ser atingida pela superfície de um equipamento elétrico em serviço (FRANCO et al., 2002, p.17).

Isto é particularmente importante na operação de substâncias inflamáveis, pois em contato com alguma superfície aquecida, as misturas inflamáveis tendem a gerar um processo de combustão caso a temperatura dessa superfície seja superior à temperatura de ignição da mistura (FRANCO et al. op.cit.).

Portanto, é preciso considerar esse fato no projeto das instalações elétricas. Pois os equipamentos elétricos tendem a trabalhar em temperaturas elevadas. Favoravelmente à indústria de petróleo, a maioria dos produtos possui temperaturas de ignição acima de 200ºC, permitindo operar equipamentos elétricos cujas temperaturas de superfície localizem-se abaixo desse valor. Este fato contribui para uma segurança maior (FRANCO et al. op.cit.).

2.3.5 Efeitos do calor em estruturas de aço

O efeito da exposição ao fogo em estruturas de aço é uma preocupação durante e após o fogo, pois o aço perde sua resistência quando exposto as altas temperaturas. Durante o fogo, caso a estrutura de aço seja aquecida o suficiente a mesma pode enfraquecer e perder sua capacidade de suportar a carga a qual está sujeita, conforme API 2218 (AMERICAN PETROLEUM INSTITUTE, 1999).

Segundo American Petroleum Institute op.cit., os testes de proteção passiva simulando as condições de fogo de hidrocarbonetos são projetados para resistir até 1093 ºC (2000ºF) em 5 minutos, a fim de representar a temperatura de exposição ao fogo.

Alguns aços ligas apresentam alterações na estrutura interna quando aquecidos e resfriados, comprometendo o trabalho após o fogo. Contudo, este não é o caso dos aços de médio e baixo carbono. Para aços comuns sem liga, o ponto de falha é padronizado na temperatura de exposição de 538ºC (1000ºF). Neste ponto, o aço perde cerca de metade da sua resistência mecânica (AMERICAN PETROLEUM INSTITUTE op.cit.).

2.3.6 Cuidados na prevenção de incêndios em instalações elétricas

Franco et al. (2002, p.13) preconiza algumas medidas a serem tomadas de modo a prevenir a formação de calor, o qual aliado aos outros três elementos do tetraedro do fogo, pode ocasionar um incêndio.

2.3.6.1 Condições precárias das instalações elétricas

Fios descascados ou expostos, podem causar curtos-circuitos, os quais podem originar focos de incêndio caso ocorram condições favoráveis para a formação de chamas (FRANCO et al., 2002, p.10).

2.3.6.2 Projeto precário das instalações elétricas

Podem ocasionar incêndios causados pela carga excessiva nos circuitos elétricos, a qual tem potencial para provocar aquecimento dos cabos e fios (FRANCO et al. op.cit.).

2.3.6.3 Pisos anti-faísca

Recomendado em locais onde há estoque de líquidos ou gases inflamáveis, pois uma pequena faísca causada pela sola do sapato é capaz de ocasionar um incêndio. Do mesmo modo, as chaves de faca devem ser substituídas por chaves elétricas a óleo por oferecem uma proteção maior (FRANCO et al. op.cit.).

2.3.6.4 Instalação mecânica

A manutenção falha e a lubrificação ineficiente dos equipamentos podem causar o aquecimento em partes móveis, originando uma fonte de calor perigosa (FRANCO et al. op.cit.).

2.3.6.5 Housekeeping

O piso e locais de passagem devem ser limpos e asseados, evitando o acúmulo de estopas sujas ou outros materiais contendo óleo e graxa. Pois são lugares nos quais o fogo pode ser iniciado e rapidamente se propagar, o que pode dificultar sua posterior extinção. Isto é particularmente importante para as escadas, pois as consequências serão mais graves (FRANCO et al. op.cit.).

2.3.6.6 Instalação de pára-raios

É uma proteção fundamental, pois são muito comuns os incêndios gerados por descargas elétricas atmosféricas (FRANCO et al. op.cit.).

A seção seguinte aborda o processo no qual operam as substâncias inflamáveis pertinentes a este trabalho.

2.4 A UNIDADE DE DESTILAÇÃO ATMOSFÉRICA E À VÁCUO

Segundo Abadie (2002, p.17), todas as unidades de destilação de petróleo contêm os equipamentos seguintes: torres de fracionamento, retificadores (strippers), permutadores de calor, fornos, bombas, tambores de acúmulo e refluxo, instrumentos de medição/ controle e tubulações.

Embora haja variação de refinaria para refinaria, uma unidade de destilação divide-se em três estágios (seções) representados pela figura 2.

Figura 2 – Unidade de Destilação de 3 estágios

Fonte: Abadie (2002, p.17).

Contudo, existem unidades de destilação de apenas um ou dois estágios. Notam-se os produtos resultantes da unidade de destilação atmosférica: querosene, diesel leve, diesel pesado e nafta pesada. Já os produtos da destilação à vácuo são: gasóleo leve, pesado e resíduo de vácuo (ABADIE, 2002, p.19).

2.4.1 O processo de Destilação Atmosférica

O processo de destilação atmosférica se inicia na saída dos fornos, na qual o petróleo se encontra vaporizado a 204ºC (400ºF) ao ser direcionado para a torre. O ponto de entrada é denominado zona de vaporização (zona de flash), local que divide o óleo em duas ramificações: frações vaporizadas ascendentes em direção ao topo da torre e outra líquida descendente na direção do fundo (ABADIE, 2002, p.18).

Deste modo, o vapor ascendente entra em contato com bandejas posicionadas com o objetivo de condensar parte dos componentes do óleo cru. À medida que os vapores sobem, ocorre a troca de calor e massa com o líquido existente em cada bandeja. Neste ponto, são retidos os hidrocarbonetos cujos pontos de ebulição possuem temperatura igual ou superior à temperatura da bandeja, enquanto o restante do vapor continua em direção ao topo até tocar a próxima bandeja, mais fria, na qual ocorre a repetição do fenômeno (ABADIE, 2002, p.19).

O ciclo do processo torna os vapores mais leves à medida que se aproximam do topo, enquanto a massa líquida vai ficando mais pesada à medida que se precipita no fundo da torre. Alguns produtos são retirados da torre ao atingirem os limites de temperatura de destilação para as respectivas frações desejadas. Os componentes mais leves não condensados em nenhuma bandeja, saem pelo topo e serão condensados em trocadores de calor externos à torre (ABADIE op.cit.).

Após seu resfriamento, o líquido é recolhido dentro de um tambor de acúmulo. A partir do qual uma parte retoma para a torre como refluxo de topo e a outra é enviada para alimentação ou armazenamento de outro sistema. Os principais objetivos do refluxo de topo envolvem o controle da temperatura de saída de vapor da torre e a geração do refluxo interno, o qual é fundamental para o perfeito fracionamento da mistura (ABADIE op.cit.).

Algumas frações intermediárias saem lateralmente na torre, possuem componentes mais leves que são retidos no líquido quando o vapor atravessa a bandeja de retirada. Esses compostos baixam o ponto inicial de ebulição e o ponto de fulgor dos cortes, sendo necessária sua eliminação. Para isso existem pequenas torres denominadas retificadoras laterais ou strippers (ABADIE op.cit.).

Nas quais se injeta vapor d’água para baixar a pressão parcial dos hidrocarbonetos. Embora seja mantida constante a pressão total, a redução da pressão parcial da mistura de óleo leva a uma diminuição da pressão total e, deste modo, as frações mais leves são vaporizadas e reconduzidas junto com vapor d’água à torre principal sem a ocorrência de variação da temperatura (ABADIE op.cit.).

De volta à torre de destilação, o vapor d’água é utilizado para retificar o produto de fundo e recuperar frações arrastadas que pertencem à retirada imediatamente superior à zona de vaporização. As correntes de vapor d’água que entram na coluna saem pelo topo com os hidrocarbonetos leves e serão condensados juntos. A água é facilmente eliminada no tambor de acúmulo do produto de topo, em função da diferença entre a sua densidade e a dos hidrocarbonetos líquidos condensados (ABADIE, 2002, p.20).

Uma torre de destilação de petróleo que trabalhe em condições próximas da atmosférica tem como produtos laterais o óleo diesel, a querosene e a nafta pesada. Pelo topo saem vapores de nafta leve e GLP, os quais são condensados fora da torre e depois separados. O resíduo da destilação atmosférica que sai pelo fundo da torre é chamado de resíduo atmosférico (RAT). Dele provém outras importantes frações que serão retiradas pela destilação à vácuo, o que ocorre na sequência (ABADIE op.cit.).

2.4.2 O processo de Destilação à Vácuo

Segundo Abadie (2002, p.20), a única utilização prática do RAT é como óleo combustível. Contudo, é possível extrair dele os gasóleos, os quais não podem ser separados através da destilação usual embora haja êxito por meio da destilação à vácuo.

A destilação à vácuo é geralmente utilizada em duas aplicações: a produção de óleos lubrificantes e produção de gasóleos para carga da unidade de craqueamento catalítico. A primeira aplicação é utilizada na obtenção de lubrificantes e parafinas. Na qual, os produtos obtidos são gasóleo leve (adicionado ao diesel) e os óleos: Spindle, Neutro Leve, Neutro Médio e Neutro Pesado. A faixa de viscosidade desses produtos varia de 30 a 85 SSU à temperatura de 99ºC (210ºF) (ABADIE, 2002, p.49).

A figura 3 ilustra o processo de produção de lubrificantes, embora também seja essencialmente o mesmo para a produção de gasóleos. No processo da segunda aplicação, o RAT sai do fundo da torre principal sendo bombeado aos fornos da seção de vácuo. Onde sua temperatura será incrementada. De modo análogo à destilação atmosférica, a temperatura de saída dos fornos não pode ultrapassar a temperatura inicial do craqueamento térmico (ABADIE, 2002, p.20).

A decomposição dos hidrocarbonetos aliada à formação dos depósitos de coque nas tubulações e na região abaixo da zona de flash, provoca a geração de gases leves que aumentam a pressão. Após deixar os fornos, a carga aquecida ingressa na zona de flash da torre de vácuo. A pressão nessa região gira em torno de 100 mmHg (2 psi), o que provoca a vaporização da maioria da carga. Neste ponto, quanto menores as pressões atingidas melhores serão as condições de fracionamento (ABADIE op.cit.).

Figura 3 – Destilação à vácuo para produção de lubrificantes.

Fonte: Abadie (2002, p.49).

Em geral, o diâmetro das torres de vácuo é grande devido ao volume ocupado pelo vapor que se encontra sob pressões menores que as atmosféricas. Os hidrocarbonetos que foram vaporizados na zona de flash atravessam as bandejas e são coletados em duas saídas laterais, o gasóleo leve (GOL) e o gasóleo pesado (GOP) (ABADIE, 2002, p.20).

O gasóleo leve é um produto um pouco mais pesado que o óleo diesel e ambos podem ser misturados, desde que o ponto final de ebulição do primeiro não seja elevado demais. O gasóleo pesado é um produto muito importante pela sua utilização junto com o gasóleo leve, pois ambos atuam como carga de entrada em unidades de craqueamento catalítico ou pirólise (ABADIE op.cit.).

Não ocorre a retirada de produto de topo, contudo somente vapor d’água, hidrocarbonetos leves e uma pequena quantidade de ar. Esses gases são continuamente succionados da torre pelo sistema de produção de vácuo. A queda pressão é realizada através de uma série de condensadores e ejetores, utilizados para produzir vácuo por intermédio da condensação do vapor d’água e de alguns hidrocarbonetos. Os gases incondensáveis, como o ar e hidrocarbonetos leves, são incinerados nos fornos ou na tocha química (ABADIE, op.cit.).

O ponto final de ebulição, o resíduo de carbono e o teor de metais do GOP são controlados através da variação da vazão de retirada desse produto da torre, logo após o último estágio de ejetores e condensadores. O produto residual da destilação conhecido como resíduo de vácuo, é constituído de hidrocarbonetos de massas molares elevadíssimas, além conter grande concentração de impurezas (ABADIE op.cit.).

Conforme suas especificações, sua venda ocorre como óleo combustível ou asfalto. Mas como na destilação atmosférica, também pode ser injetado vapor d’água no fundo da torre a fim de retificar o resíduo de vácuo e vaporizar as frações mais leves arrastadas (ABADIE, 2002, p.20).

2.4.3 Tipos de Unidades de Destilação

Em função do número de estágios de destilação às quais o petróleo é submetido, é possível ter unidades de um, dois, ou três estágios conforme mostrado na figura 2.

2.4.3.1 Unidades de um estágio

Possui somente uma torre de destilação trabalhando sob pressões próximas da atmosférica. A torre de destilação atmosférica produz destilados que vão desde diversos gases até o óleo diesel. Um subproduto é o RAT, o qual é vendido como óleo combustível. Normalmente, são construídas devido à pequena capacidade de refino e por não existir unidades de craqueamento adicionais (ABADIE, 2002, p.20).

2.4.3.2 Unidades de dois estágios

As quais, conforme Abadie (2002, p.21), podem ser de dois subtipos:

a) Torres de “Pré-Flash” e Destilação Atmosférica: as torres de “pré-flash” são empregadas para extrair do petróleo suas frações mais leves (GLP e nafta leve), evitando um aumento de porte no sistema de destilação atmosférica. Conforme já mencionado, do petróleo pré-vaporizado são retirados nafta pesada, querosene, óleo diesel e RAT durante o estágio de destilação atmosférica;

b) Destilação Atmosférica e Destilação à Vácuo: a partir da etapa anterior, a torre de vácuo retira do RAT o gasóleo leve e o gasóleo pesado, tendo como produto de fundo o resíduo de vácuo, vendido como óleo combustível ou asfalto, conforme sua especificação.

2.4.3.3 Unidades de três estágios

Nestas unidades estão presentes a torre de “pré-flash”, torre de destilação atmosférica e a torre de vácuo.

Além destas, também é encontrada a torre estabilizadora de nafta leve nas unidades de destilação. Na qual, a carga (nafta leve não estabilizada) é separada em duas correntes: GLP (mistura de C3 e C4) e nafta leve estabilizada. Este produto deixa a torre pelo fundo, sob pressão de Vapor Reid (PVR) especificada, podendo ser adicionado ao “pool” de gasolina da refinaria (ABADIE op.cit.).

A estabilizadora opera sob pressões elevadas (em torno de 10 kg/cm²), de modo a permitir que os gases de topo sejam liquefeitos após a condensação. Isto é utilizado quando se trabalha com hidrocarbonetos leves, de alta volatilidade, os quais se liquefazem devido à alta pressão requerida para permitir seu fracionamento. Quanto mais leves os hidrocarbonetos a serem fracionados, maior deverá ser a pressão de trabalho da torre (ABADIE op.cit.).

Também pode ser encontrada nas unidades de destilação, uma torre de fracionamento de nafta. A qual tem a finalidade de produzir outra nafta mais leve que será vendida como solvente ou como carga para unidades petroquímicas (ABADIE, 2002, p.21).

Tendo sido apresentado o comportamento das substâncias inflamáveis e o processo no qual estão sendo produzidas, a próxima seção aborda as proteções passivas contra fogo.

2.5 A PROTEÇÃO PASSIVA CONTRA FOGO

2.5.1 Definições sobre a Proteção Passiva

De acordo com API 2218 (AMERICAN PETROLEUM INSTITUTE, 1999), proteção passiva é qualquer modalidade de proteção contra fogo que funcione sem intervenção mecânica ou humana.

A finalidade da proteção passiva é prevenir o colapso ou falha das estruturas expostas ao fogo. O que poderia acarretar o consequente colapso de equipamentos não protegidos e o derramamento de líquidos em combustão, comprometendo o patrimônio atingido. A proteção passiva contra fogo utiliza o emprego sistemático de materiais para prover proteção preventiva das estruturas e equipamentos que poderiam ser expostos a um foco de incêndio.

Tipicamente, a proteção passiva é projetada para revestir os suportes de estruturas de aço de equipamentos, evitando que atinjam 538ºC (1000ºF) dentro do intervalo de 2 a 4 horas. Todavia, os tempos são menores para cabeamento elétrico e de instrumentação (AMERICAN PETROLEUM INSTITUTE op.cit.).

A proteção passiva contra fogo pode servir como barreira de proteção, permitindo o escape do pessoal operacional da área atingida. Visto que o corpo humano tolera somente 15 segundos de radiação térmica até 2500 BTU/ft²-h (8 kW/m²), qualquer medida preventiva implantada pode ser a diferença entre a vida e a morte no contexto de um acidente envolvendo a combustão de hidrocarbonetos (AMERICAN PETROLEUM INSTITUTE op.cit.).

2.5.2 Tipos de Proteção Passiva

Entre os diversos tipos de proteção passiva existentes no mercado, podem ser citadas: barreiras de proteção contra fogo, construções resistentes ao fogo, espaçamento adequado, distância de separação segura, sistemas de drenagem e isolamento térmico. Enfim, meios de revestimento, barreira ou salvaguarda que provê proteção contra o calor do fogo sem qualquer intervenção adicional, conforme norma API 2218 (AMERICAN PETROLEUM INSTITUTE, 1999).

O principal objetivo da proteção passiva é logo atingido durante os estágios iniciais do fogo, enquanto os esforços são direcionados à parada das unidades e equipamentos de processo, isolamento do fluxo de óleo do fogo, acionamento dos sistemas ativos de combate e correntes de água de resfriamento.

Caso seja adequadamente implementada, a proteção passiva evita que os efeitos térmicos de um incêndio causem a falha dos suportes e de seus equipamentos, preservando vidas e eventuais perdas materiais (AMERICAN PETROLEUM INSTITUTE op.cit.).

Do contrário, o colapso dos suportes dos equipamentos pode causar a falha das vedações, rompimento de tubulações e vazamento de hidrocarbonetos.

Adicionalmente, caso o cabeamento de energia e controle venha a ser incapacitado, será inviável operar as válvulas de emergência para isolamento, respiro de vãos ou sistemas spray de água automático e/ou manual (AMERICAN PETROLEUM INSTITUTE op.cit.).

Embora a proteção passiva não extinga o fogo, seu tempo efetivo de atuação pode ser estendido através da ação de sistemas automáticos (ativos) de combate ao incêndio. Desta forma, a proteção passiva não é deslocada ou danificada como ocorre em relação às camadas de tintas intumescentes que reagem com o calor (AMERICAN PETROLEUM INSTITUTE op.cit.).

2.5.3 Determinação e Avaliação da necessidade de Proteção Passiva

A determinação da necessidade de proteção passiva contra fogo para as instalações de petróleo e petroquímicas envolve experiência anterior ou análise de riscos que inclui desenvolver os “cenários de fogo”, dos quais as necessidades de proteção evoluem (AMERICAN PETROLEUM INSTITUTE, 1999).

Alguns especialistas de proteção contra o fogo usam o “potencial de fogo” para auxiliar na determinação do perigo. Assim dividem os equipamentos em alto, médio, baixo potencial de fogo e sem fogo. Os quais, segundo American Petroleum Institute op.cit., são classificados a seguir.

2.5.3.1 Equipamentos com alto potencial de fogo

Dentre os equipamentos com alto potencial de fogo, estão incluídos (AMERICAN PETROLEUM INSTITUTE op.cit.):

• Fornos;

• Bombas com capacidade acima de 200 US gpm (45 m³/h) que manipulam líquidos inflamáveis ou líquidos combustíveis acima ou dentro de 8ºC (15ºF) da sua temperatura de flash point;

• Bombas com histórico de falhas dos mancais ou vazamentos de selagem;

• Bombas com tubulação de pequeno diâmetro sujeita à falha por fadiga;

• Reatores que operem à alta pressão ou podem produzir reações exotérmicas;

• Compressores;

• Trechos específicos de tubulações operando líquidos inflamáveis ou gases em misturas que promovam falhas por erosão ou corrosão. Ou com hidrocarbonetos que podem conter catalisadores, cáusticos, ácidos, hidrogênio ou outros fluidos perigosos;

• Vasos, trocadores de calor (incluindo resfriadores de ar) e outros equipamentos contendo líquidos inflamáveis ou combustíveis acima de 316ºC (600ºF), ou na temperatura de autoignição (a menor);

• Unidades complexas, tais como: craqueamento catalítico, processamento de etileno, unidades combinadas de destilação (atmosférica e à vácuo) que contenham equipamentos de “alto potencial de fogo”.

2.5.3.2 Equipamentos de médio potencial de fogo

Conforme American Petroleum Institute op.cit., dentre os equipamentos de médio potencial de fogo estão incluídos:

• Acumuladores, vasos de carga e outros vasos que podem vazar como resultado de quebra de instrumentação, rompimento de juntas de vedação, etc;

• Torres que podem vazar, como resultado da quebra da coluna de medição ou falhas de juntas, ou de tubos conectados;

• Resfriadores de ar que operam com líquidos inflamáveis e combustíveis;

• Pré-aquecedores de ar de combustão.

2.5.3.3 Equipamentos de baixo potencial de fogo

Dentre os equipamentos de baixo potencial de fogo, estão incluídos (AMERICAN PETROLEUM INSTITUTE op.cit.):

• Bombas que manuseiam líquidos Classe IIIB abaixo de seus flash points;

• Tubulações dentro dos limites de bateria, que têm razoável concentração de válvulas, acessórios e flanges;

• Trocadores de calor que podem desenvolver vazamentos em flanges.

2.5.3.4 Equipamentos sem fogo

Os equipamentos sem fogo, são aqueles que operam com fluidos não-combustíveis e com baixa ou nenhuma margem para a liberação de fluidos inflamáveis ou combustíveis (AMERICAN PETROLEUM INSTITUTE op.cit.).

A subseção seguinte aborda a questão de dimensionamento da proteção passiva.

2.5.4 Dimensionamento da Proteção Passiva

Para dimensionar corretamente a proteção passiva contra fogo, é necessário conhecer a resistência dos materiais expostos à ação do fogo.

De acordo com Milke (1998 apud Silveira, 2005), a resistência ao fogo de um elemento estrutural pode ser medida de três modos diferentes:

Primeiro (I): Condução de um teste padrão;

Segundo (II): Condução de experimentos específicos;

Terceiro (III): Aplicação de técnica analítica.

O primeiro é bastante custoso, pois pressupõe a aplicação de muitos experimentos.

Já o segundo vem sendo substituído por métodos de cálculo, o qual é subdividido em três grupos:

II.a) Correlações empíricas;

II.b) Análise de Transferência de calor;

II.c) Análise estrutural.

Enquanto o terceiro, aplicação de técnica analítica, considera três características para análise (MILKE apud Silveira op.cit.):

III.a) Efeito de exposição ao fogo: tipos de fogo, como jato de fogo (jet fire), incêndio em poça (pool fire), etc;

III.b) Transferência de Calor: o calor transmitido no interior do elemento estrutural é calculado tendo como base o princípio de

transferência de calor por condução, enquanto os vazios contidos na estrutura podem ser calculados por convecção e radiação;

III.c) Resposta do elemento estrutural frente ao fogo: quando ocorre uma investigação em função dos níveis de estiramento, pressão e deflexão da estrutura.

Voltando aos métodos de cálculo, cada um dos grupos supracitados é resumido a seguir.

2.5.4.1 Correlações empíricas (II.a)

As correlações empíricas somente podem ser aplicadas caso a extensão da área atingida, carga e exposição ao fogo forem semelhante(s) ao(s) teste(s) padrão relacionado(s) (SILVEIRA, 2005, p.56).

2.5.4.2 Análise de Transferência de Calor (II.b)

A análise de transferência de calor considera a aplicação de cálculos com elementos finitos, a fim de determinar o tempo necessário para a estrutura alcançar a temperatura crítica (SILVEIRA op.cit.).

2.5.4.3 Análise Estrutural (II.c)

A análise estrutural considera expansões térmicas elevadas para promover cálculos semelhantes aos utilizados pela engenharia estrutural (SILVEIRA, 2005, p.56).

A desvantagem deste método está relacionada à incerteza na determinação das propriedades dos materiais sob temperaturas elevadas, do carregamento e das condições finais (SILVEIRA op.cit.).

Silveira (2005, p.57) cita que um dos métodos de correlações empíricas (II.a) aplicado para determinar a resistência ao fogo de pisos, telhados, colunas e paredes é baseado na norma ASTM E119-09 “Standard test methods for fire tests of buildings construction” (AMERICAN SOCIETY FOR TESTING AND MATERIALS, 2009).

Trata-se de um teste no qual uma estrutura de aço permanece um período de tempo pré-estabelecido dentro de um ambiente hermeticamente fechado e completamente em chamas, através da ação de queimadores de gás (AMERICAN SOCIETY FOR TESTING AND MATERIALS op.cit.).

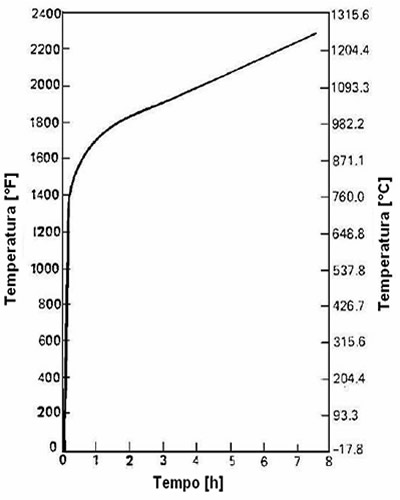

O processo de aquecimento do ambiente obedece a Curva Tempo-Temperatura extraída da norma ASTM E119-09 (AMERICAN SOCIETY FOR TESTING AND MATERIALS, 2009.), vista na figura 4.

Figura 4- Curva T-T para estruturas de aço.

Fonte: ASTM E119-09 (AMERICAN SOCIETY FOR TESTING AND MATERIALS, 2009).

De acordo com a norma ASTM E119-09 (AMERICAN SOCIETY FOR TESTING AND MATERIALS op.cit.), o critério de aceitação final de resistência ao fogo para estruturas é classificado em três categorias:

• integridade estrutural;

• temperatura;

• ignição.

Nos testes sem carga, os quais são aplicados em pisos, paredes e telhados; a estrutura tem a sua integridade preservada. Pois somente está sendo analisado o elemento em seu estado original. Já os elementos testados com carregamento, o objetivo é simular o máximo de pressão (AMERICAN SOCIETY FOR TESTING AND MATERIALS, 2009).

Entretanto, em instalações de refinaria são utilizadas as curvas de teste padrão da ANSI UL-1709 “Rapid Rise Fire Tests of Protection Materials for Structural Steel” (AMERICAN NATIONAL STANDARDS INSTITUTE, 2005), voltadas aos incêndios com hidrocarbonetos. A norma American National Standards Institute op.cit. é mais rigorosa que a American Society for Testing Materials op.cit.

Segundo Silveira (2005, p.58), a temperatura final é similar para ambas as curvas, todavia um incêndio causado por hidrocarbonetos alcança 1100 ºC em poucos minutos. Tal fenômeno pode causar a ruptura e lascamento das camadas superficiais dos concretos convencionais. Isso justifica o emprego de materiais de proteção passiva com propriedades que acompanhem a elevação brusca de temperatura.

O referencial American National Standards Institute (2005), determina testes de exposição às intempéries, envelhecimento, resistência à salinidade, alta umidade, ciclo de grandes gradientes de temperatura e exposição às atmosferas ricas em dióxido de carbono e enxofre. Pois visa verificar se o material de proteção passiva conserva suas propriedades anos após sua implantação.

Silveira op.cit. ressalva que em determinados casos, a curva padrão proposta pela norma ASTM E119-09 (AMERICAN SOCIETY FOR TESTING MATERIALS op.cit.) é suficiente para dimensionar as estruturas de proteção passiva.

Baseado neste pressuposto, Silveira desenvolveu uma pesquisa para relacionar a espessura do material de proteção passiva com um período de tempo pré-estabelecido em função de diversos testes baseados nas correlações empíricas desenvolvidas por Milke (1988 apud Silveira, 2005).

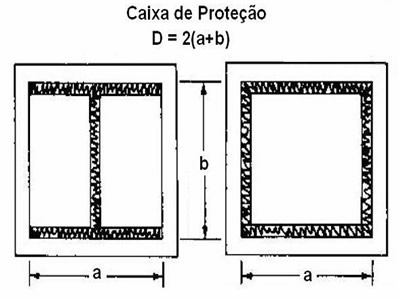

Embora não seja o foco deste trabalho, a pesquisa de Silveira revelou uma constatação interessante realizada a partir da análise da razão entre massa específica linear do aço (W) e o formato do contorno da proteção passiva (D).

A relação W/D afeta diretamente a taxa de transferência de calor do material. Como resultado, quanto menor D, menor será a área de superfície disponível para aquecimento do material e portanto; menor a taxa de elevação da temperatura na estrutura.

Consequentemente, quanto maior a razão dimensional W/D, maior será a resistência contra o fogo do elemento estrutural de aço.

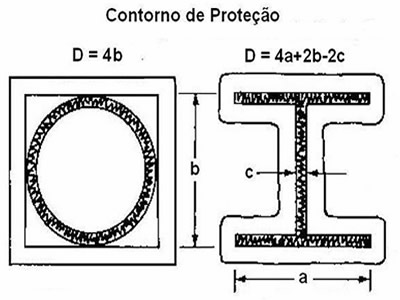

Esta descoberta permitiu à Silveira op.cit. preterir as formas listadas (perfis) do UL Fire Resistance Directory em favor das estruturas com maiores razões dimensionais W/D, representadas pelas figuras 5 e 6.

Figura 5 – Perímetro “Caixa de Proteção”.

Fonte: adaptado de Milke (1988 apud Silveira, 2005).

Figura 6 – Perímetro “Contorno de Proteção”.

Fonte: adaptado de Milke (1988 apud Silveira op.cit.).

Conforme mostram as figuras 5 e 6, o perímetro de aquecimento varia em função das dimensões do perfil e do elemento estrutural empregado no sistema de proteção passiva.

De acordo com Silveira (2005, p.62), são utilizados dois perfis diferentes:

• Perfil em caixa retangular do material de proteção, construída ao redor do elemento estrutural;

• Perfil em contorno, o qual está em contato com todas as superfícies do elemento estrutural de aço.

A conclusão de Silveira (2005, p.63) preconiza que as formas com maior razão dimensional W/D requerem menor quantidade de material de proteção passiva para o mesmo período de tempo estabelecido. De modo análogo, a mesma espessura para ambas as formas permite às amostras com razão dimensional W/D maiores um tempo mais longo de exposição ao fogo.

Como reflexo direto do resultado da pesquisa de Silveira (2005), as soluções encontradas são importantes para nortear a escolha do tipo de instalação de proteção passiva contra fogo nas colunas de sustentação e vigas representadas no presente estudo de caso.

2.6 CENÁRIOS DE FOGO

O presente capítulo tem como objetivo abordar os cenários de fogo mais prováveis de ocorrer na unidade de destilação atmosférica e à vácuo.

Conforme visto anteriormente tanto Abadie (2002) como a norma API 2218 (AMERICAN PETROLEUM INSTITUTE, 1999), apontam a importância em conhecer os cenários de fogo e a classificação de áreas.

Assim também, tanto American Petroleum Institute op.cit. como Silveira (2005), distinguem quatro conjunturas nas quais haveria exposição à chama direta ou através de fluxos térmicos oriundos de incêndio:

• Jato de fogo (jet fire);

• Incêndio em poça (pool fire);

• Incêndio em nuvem (flashfire);

• Bola de fogo após BLEVE.

Conforme Silveira (2005), os danos resultantes dos dois últimos cenários de fogo são tão devastadores que ofuscam as medidas preventivas de proteção de estruturas e equipamentos.

Em contrapartida, os dois primeiros cenários são largamente empregados na análise de riscos, justificando sua escolha neste trabalho.

2.6.1 Primeiro Cenário de Fogo: Jato de Fogo

Conforme as definições da norma API 2218 (AMERICAN PETROLEUM INSTITUTE, 1999), jato de fogo é um vazamento de sistema pressurizado o qual ignita e forma uma língua de fogo que pode incidir sobre outro equipamento. O seu comprimento pode alcançar até cerca de 150 vezes o diâmetro do orifício do jato. Resultados de testes mostram a exposição ao fluxo do jato com velocidades de incidência da ordem de 130 ft/s, temperaturas de chama de 1093ºC (2000ºF) e fluxo térmico de 100.000BTU/ft²-h (320 kW/m²). Havendo risco de incidência de jato de fogo, a proteção passiva é sempre obrigatória.

De acordo com Lees (1996 apud Silveira, 2005, p.20), a principal situação na qual o jato de fogo tem maior probabilidade de ocorrer, provém dos queimadores e dos flares.

Os flares estão presentes na unidade de destilação atmosférica e à vácuo e se constituem de um dispositivo que visa queimar de modo seguro vapores e gases inflamáveis que não são mais desejados no processo de produção. A detecção de jatos de fogo é bastante comum nos acidentes e historicamente seu estudo foi associado à ocorrência dos flares (SILVEIRA, 2005, p.20).

Conforme aponta Silveira op.cit., as características principais de um jato de fogo são vistas na figura 7:

• Diâmetro do jato (D);

• Comprimento do jato (L), medido da saída do gás até o ponto no qual a concentração cai abaixo do Limite Inferior de Inflamabilidade (LII).

Figura 7 – Principais características de um jato de fogo

Fonte: Silveira (2005, p.21).

Adicionados às características supracitadas, há fatores como as condições de pressão do combustível, ambiente no qual o jato será formado e a geometria do orifício de vazamento. Pois, ainda segundo Silveira op.cit., os danos ocasionados por este tipo de incêndio variam em função do tamanho da chama, velocidade de queima e fluxo de calor.

Importante citar que a geometria dos jatos de fogo é semelhante às dos flares industriais. De fato, a norma API 2218 (AMERICAN PETROLEUM INSTITUTE, 1999) comenta que os testes com queimadores apresentam geometria de incêndio baseados nos jatos de fogo, ainda que em pequena escala.

2.6.2 Segundo Cenário de Fogo: Incêndio em poça

A norma American Petroleum Institute (1999) define incêndio em poça como combustíveis de vazamentos que formam uma poça quando ignitados, queimando com chama de altura duas a três vezes o diâmetro da poça. Historicamente são usados valores de velocidade de queima dos incêndios em poça de 6 a 12 in/h para a gasolina e 5 a 8 in/h para querosene, em relação à profundidade da poça.

Conforme visto, a referida norma é dedicada à proteção passiva voltada aos efeitos de incêndio em poça. Geralmente são causados por derramamento acidental de líquido inflamável, espalhamento da poça e ignição. Embora tenha seus efeitos localizados, possui grande potencial em causar outros incêndios nas proximidades tanto pela radiação térmica, como motivado pelo contato direto com a chama.

É justamente na radição térmica que reside os efeitos mais devastadores deste tipo de incêndio, principalmente devido à transferência de calor conforme abordado no trabalho de Silveira (2005) e resumido na subseção 2.5.4.

A extensão dos efeitos térmicos varia em função da geometria da poça, duração do fogo, tipo de combustível, posicionamento, comportamento térmico e localização do objeto receptor da radiação térmica (SILVEIRA, 2005).

As características de um incêndio em poça podem ser representadas na figura 8, na qual a altura (H) é igual a duas vezes o diâmetro (D).

Figura 8 – Principais dimensões de um incêndio em poça.

Fonte: Silveira (2005, p.34).

Dependendo do diâmetro da poça, a extensão do incêndio pode ser maior ou menor. Pois a razão de queima do líquido tende a aumentar com o diâmetro até que seja alcançado um valor determinado para poças muito largas. De modo análogo, o calor proveniente da radiação térmica incrementa até sua estabilização em grandes poças (SILVEIRA op.cit.).

Já o comportamento da chama varia em função do tipo de combustível: gás natural tem uma queima limpa, enquanto GLP e querosene produzem chamas com fumaça.

Tendo visto os dois mais prováveis cenários de fogo, é abordada a seguir a classificação de áreas.

2.7 CLASSIFICAÇÃO DE ÁREAS

De acordo com API 2218 (AMERICAN PETROLEUM INSTITUTE, 1999), no quesito classificação de áreas, o cabeamento elétrico é o item mais frágil quando exposto aos efeitos de incêndio. Dado que justifica considerar a presença de materiais e equipamentos elétricos para a avaliação de risco do local.

2.7.1 Avaliação de risco no local contendo instalações elétricas

Os produtos inflamáveis são inerentes às atividades da indústria de óleo e gás. Consequentemente, as instalações elétricas requerem tratamento especial devido aos seus componentes superarem os limites mínimos dos níveis de energia necessários para o início de um incêndio ou foco de explosão (FRANCO et al., 2002).

Neste caso, é recomendável proceder uma avaliação do grau de risco no local, através de um mapa do ambiente que apresente a probabilidade de existência de mistura explosiva e seu alcance. Além disso, é recomendável determinar:

a) as substâncias presentes no local;

b) a probabilidade de ocorrência dessas substâncias;

c) a extensão da área na qual a mistura pode ser encontrada. Ou seja, a “classificação de áreas”. Através da qual é possível prosseguir para a implementação da seleção e emprego otimizado de equipamentos elétricos. Mas antes, é necessário conhecer quais cuidados devem ser aplicados a fim de evitar que os equipamentos e acessórios não se tornem uma fonte de ignição. A meta é coibir a ocorrência simultânea da mistura inflamável junto com energia que alimenta os equipamentos e acessórios elétricos (FRANCO et al.op.cit).

Importante frisar que os equipamentos elétricos que operam em ambientes no quais há material inflamável devem incorporar requisitos construtivos específicos para tornar-lhes adequados à operação sob atmosferas potencialmente explosivas.

Tais requisitos são especificados nas respectivas normas técnicas, para as quais o processo de certificação garante que o equipamento foi construído em conformidade com as normas. Pois para equipamentos elétricos e eletrônicos que operam no Brasil em atmosferas potencialmente explosivas, a certificação é de caráter compulsório (FRANCO et al., 2002, p.14).

A garantia da unidade de produção que opera com material inflamável depende do tipo de proteção escolhido de acordo com a classificação de área, além de cuidados com a montagem, manutenção e operação dos equipamentos da unidade de produção.

Assim como os tipos de proteção, a classificação de áreas pode ser consultada em normas específicas, contudo a primeira avaliação do grau de risco de uma unidade depende do conhecimento de quatro propriedades físico-químicas fundamentais das substâncias inflamáveis que acidentalmente sejam liberadas (FRANCO et al.op.cit.).

Portanto, para a elaboração de um plano de classificação de áreas é necessário levar em consideração: ponto de fulgor (flash point), limites de inflamabilidade, densidade relativa e temperatura de ignição.

2.7.2 Classificação de área conforme referenciais norte-americanos

A classificação de área demanda a elaboração de um mapa a fim de definir o volume de risco dentro do qual uma mistura inflamável pode se desenvolver. Com esse propósito, são disponibilizados procedimentos e normas que possibilitam o desenho de classificação das áreas (FRANCO et al., 2002, p.17).

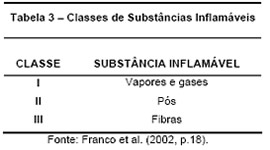

Conforme as normas norte-americanas, os ambientes sujeitos à presença de produtos inflamáveis são elencados em três classes. As quais consideram o estado físico do produto de acordo com a tabela 3.

A divisão das Classes I e II é dada em grupos, em função das propriedades químicas e físicas das misturas inflamáveis ao serem submetidas à queima. Ou seja, as substâncias que pertencem ao mesmo grupo se comportam de modo similar em relação à combustão, isto é, alcançam valores semelhantes para velocidades de propagação da chama, elevações de temperatura e pressão.

A Classe I é composta pelos grupos A, B, C e D.

O acetileno é componente do Grupo A. Os componentes do Grupo B são: acroleína, óxido de etileno, butadieno e hidrogênio ou misturas com níveis de risco equiparáveis a determinados gases manufaturados.

Os componentes do Grupo C são: etileno, éter etílico, ciclopropano, sulfeto de hidrogênio ou misturas com níveis de risco equivalentes.

Os componentes do Grupo D são: amônia, álcool, acetona, benzol, butano, benzeno, gás natural, gasolina, nafta, metano, propano, hexano, vapores de vernizes e misturas de níveis de risco correspondentes.

A Classe II é composta pelos grupos E, F e G.

Os componentes do grupo E são: pós metálicos combustíveis, incluindo magnésio, alumínio e ligas comerciais correlatas. Podem ser incluídos pós combustíveis diversos; cuja abrasividade, dimensão de suas partículas e condutividade apresentem nível de risco similar observado no emprego dos equipamentos elétricos.

Os componentes do grupo F são: pós de coque, pós de grafite, pós de carvão e outros exemplos de pós carbonáceos combustíveis que possuam mais de 8% de materiais voláteis ou então, venham a reagir com outros materiais apresentando risco de explosão.

Os componentes do grupo G são: os pós combustíveis, como pós de cereais, de madeiras, produtos químicos, de grãos e de plásticos que não possam ser enquadrados nos Grupos E e F, incluindo determinadas resinas termoplásticas, etc.

A norma norte-americana NFPA 70 “National Electrical Code (NEC) Handbook” (NATIONAL FIRE PROTECTION ASSOCIATION, 2008) prevê as seguintes exceções no emprego dos equipamentos elétricos em função da distinção entre os grupos:

• É permitido que os equipamentos do grupo D sejam empregados em atmosferas que contém butadieno, sob a condição de que 100% dos eletrodutos conectados ao invólucro à prova de explosão estejam selados por unidades seladoras à prova de explosão, montadas no máximo a 450 mm do invólucro;

• Os equipamentos associados ao Grupo C podem ser empregados em atmosferas que contenham éter alil glicídico, óxido de propileno, acroleína, éter n-butil alil glicídico e óxido de etileno; sob a condição de que 100% dos eletrodutos conectados ao invólucro à prova de explosão estejam selados por unidades seladoras (à prova de explosão), montadas no máximo a 450 mm do invólucro;

• Os locais contendo amônia podem ser considerados áreas de menor risco ou não classificadas, devido ao fato de consistir em um produto mais leve que o ar e também altamente tóxico. O qual demanda medidas de proteção contra vazamento;

• Além das medidas de proteção requeridas para o respectivo grupo, determinados locais podem abrigar produtos químicos que demandem medidas adicionais, como o dissulfeto de carbono. O qual possui temperatura de ignição baixa (100°C), além do reduzido interstício do resfriamento do gás em juntas à prova de explosão.

Ainda segundo National Fire Protecion Association op.cit., deve-se observar:

a) Determinados pós metálicos podem possuir características próprias que necessitem medidas adicionais para a proteção além das comuns, por exemplo, as atmosferas contendo pó de magnésio, alumínio e suas respectivas ligas comerciais. O que pode ser associado aos pós de tório, zircônio e urânio que possuem temperaturas de ignição muito pequenas (~20°C) e energias mínimas de ignição, menores que qualquer outro material das Classes I e II;

b) Em função dos materiais envolvidos, ocorre a variação das características de explosão envolvendo os pós combustíveis. A divisão em grupos para os materiais da Classe II, abrange o aperto nas juntas e nas entradas de eixos, a fim de evitar que o pó penetre dentro dos invólucros à prova de ignição e cause superaquecimento. O que torna necessário aprovar o invólucro para a respectiva classe e grupo no qual o mesmo será utilizado.

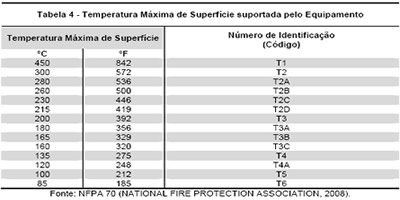

2.7.3 Classes de Temperatura

As classes de temperatura é item obrigatório para a marcação da maioria dos equipamentos elétricos nas áreas classificadas, tendo sua marcação indicada nos ambientes de Classe I por códigos e nos de Classe II por números. Essa marcação informa ao usuário do equipamento a máxima temperatura de superfície que o equipamento pode atingir no regime de operação normal ou de sobrecarga prevista (para máxima temperatura ambiente igual a 40°C) (NATIONAL FIRE PROTECTION ASSOCIATION, 2008).

A tabela 4 apresenta os valores:

De acordo com National Fire Protection Association (2008), algumas observações merecem destaque:

a) Não existe necessidade de marcação da temperatura de operação para eletrodutos, acessórios e outros equipamentos que não produzam calor em condições normais de operação e cuja temperatura máxima é menor que 100°C;

b) Equipamentos elétricos projetados para operação em temperaturas ambientes maiores que 40°C, devem receber marcação: temperatura de operação, máxima temperatura ambiente ou a faixa de temperaturas para operação.

É importante notar que para a Classe I, se dado equipamento (elétrico) recebeu aprovação durante os ensaios de explosão ou energia mínima de ignição a fim de ser empregado em um determinado grupo de gás; o mesmo não se aplica em ambientes dos grupos predecessores, devido a seguinte hierarquização:

A > B > C > D

A qual define a graduação decrescente do risco de segurança dos equipamentos (NATIONAL FIRE PROTECTION ASSOCIATION op.cit.).

Por exemplo, as solicitações de operação seriam maiores para um equipamento do grupo D operar com segurança no grupo C.

Pois ocorrendo uma explosão com substância do grupo C, a velocidade de propagação de chama, elevações de pressão e temperatura serão maiores que para substâncias do grupo D. Diferença a qual, o equipamento pode não suportar.

Para a Classe II, a proteção dos invólucros contra a penetração de poeira é o fator mais importante na construção dos equipamentos dos grupos E e F. Enquanto para o grupo G, os cuidados consistem em evitar a geração de eletricidade estática.

Para a Classe III, a de menor risco, os materiais inflamáveis estão sob a forma de fibras mais pesadas e portanto, não podem ser suspensos no ar atmosférico (NATIONAL FIRE PROTECTION ASSOCIATION, 2008).

2.7.4 O Conceito de Divisão para a Classe I

Para efetivar a classificação de áreas três informações são necessárias, de acordo com Franco et al. (2002, p.13):

• O tipo de substância potencialmente presente na atmosfera identificada pela classe e grupo;

• O grau de risco (alto ou baixo) esperado para a respectiva área;

• A extensão da ocorrência do grau de risco. Ou seja, o volume do respectivo risco;

A informação do grau de risco esperado no ambiente é meramente qualitativa, conforme o conceito defendido pelas normas norte-americanas. Existe dois níveis: alto ou baixo.